MEMS制程与加速度传感器技术

来源:加速度传感器网 2010/6/12加速度传感器给手机、游戏机等设备带来更人性化和直觉性的操控体验,实现了前所未有的创新功能,其作为微机电系统(Micro-Electro-Mechanical SySTems, MEMS)领域的代表性技术之一,使MEMS近年来在消费市场引起人们的极大关注和兴趣。

MEMS的起源与发展

MEMS结合了微电子技术与机械工程技术,其将毫米(mm)至微米(μm)尺度内的机械零件、传感器、致动器与电子单元等整合在硅基板之上。MEMS的应用领域很广,基本上任何需要机械组件的小型化电子系统都可能使用到MEMS,例如惯性感测器、开关和继电器、谐振器和机械滤波器、微型电容器、电感和探头以及倾斜计、电子管、DNA序列分析仪、化学和生物药剂感测器等;涵盖了信息、通讯、消费性、汽车、生医、工业等各个领域。

最早的微机电设计可以追溯到1970年初期,最早期的研究包括石英晶体谐振器(Quartz Resonator)和压力感测器等,然后出现了对打印机的喷墨头(Ink Jet)及气相层析仪(gas chromatography)等技术的研究。1975年后,加速度传感器、数码光投影机、微流体(Micro-Fluidics)技术、MEMS振荡器、MEMS开关(Switch)等的研究也开始进行。1985年左右开始出现MEMS迈克风。薄膜体声波谐振器(Film Bulk Acoustic Resonator,FBAR)和陀螺仪(Gyroscope)等则是90年代以后才开始涌现的新领域。

MEMS制程技术

采用半导体技术来制造MEMS元件是MEMS技术走向产品化的标志。MEMS元件一般采用与芯片制程相同的CMOS、Bipolar或BiCMOS制造技术。为充分利用全球半导体产业成熟的制造技术的商业渠道等资源,业界仍致力于将标准化的半导体制造技术用于MEMS元件的加工制造。采用CMOS制程的MEMS制造工艺能够使其随批次生产、光罩制程的微型化先进制程演进,让产品尺寸变得更小,并提高量产的良品率,从规模经济中受益。

由于采用了半导体制造技术,MEMS元器件也和芯片一样,采用硅作为主要原材料。硅元素具有十分优秀的物理和电特性,其不易折断,使用周期可以达到上百万次。单晶硅运动特性非常可靠,其遵守胡克定律,又几乎没有弹性滞后现象,因此耗能几乎为零。

硅晶圆虽然具有优异的特性和量产的经济效益,但它仍是相当复杂和相对较昂贵的材料,因此其他材料也成为业界的选择对象。塑料聚合体(Polymer)提供了多样化的材料特性,并可实现规模化量产;此外,金属及陶瓷材料具有极佳的可靠性,也是可行的MEMS制造材料。

MEMS技术的选用要依据不同的应用或市场合理选用。其主要技术包括表面微加工技术(SuRFace Micro-Machining)、体型微加工技术( Bulk Micro-Machining),与LIGA技术等;另外还有一些常应用或整合在一起的技术,如电铸、芯片黏合以及特别的保护与封装技术等。

1. 体型微加工

体型微加工技术针对硅基材直接进行干式或湿式蚀刻,以形成所需的微结构,让硅晶圆具备机械性能。一般的作法是使用氢氧化钾等碱性溶液来腐蚀平板印刷后留下来的硅,由于硅材料具有晶向性,沿特定晶体方向的腐蚀速度比其它方向的要高1000倍。

体型微加工是最早开始采用的硅晶式MEMS组件制造技术,其在80及90年代成为主流的MEMS组件制造技术。由于体型微加工利用硅基材的晶格特性做为微结构,将硅晶圆的所有厚度都用来构建微机械结构,因此能获得较强壮与坚固的结构,相比之下表面微加工技术的产品则比较脆弱。体型微加工的缺点是加工上局限和成本。单晶硅材料的制造成本也较贵,该技术也很难做出多变与复杂的结构。

2. 表面型微加工

表面型微加工制程包括几个主要的步骤:首先在硅晶上沉积牺牲层(Sacrificial Layer),通过光刻(Lithography)技术将设计好的保留区域图形完整且精确地复制到晶圆上,再利用蚀刻将不要的部分去除;接着沉积结构层(Structure Layer),再蚀刻掉不要的部分;最后再将牺牲层全部蚀刻移除,即可制成可活动的机械结构。

表面微加工技术克服了体型微加工成本较高和很难做出复杂结构等缺点,成为目前MEMS生产的主流技术。其主要通过深度刻蚀及牺牲层等工艺,让微小的装置中也能制造出精密机械性结构。表面型微加工法已获得业界的肯定,但其控制技术仍然有相当的门槛。其最主要的技术问题在于如何克服薄膜制程的张应力特性,控制结构的平整性;此外,技术的可靠性也是关键,这将影响此技术能否做出商品化的产品。

TEHLMA是ST先进的表面微加工制程,全称是厚垒晶层(Thick Epitaxial Layerfor Micro Gyroscopes and Accelerometer)技术,专门用来生产高灵敏度和较广探测范围的加速度传感器、陀螺仪和机电滤波器 / 谐振器等组件。THELMA的流程主要包括六个主要步骤:基底热氧化、水平互连的沉积与表面图样化(Patterning)、牺牲层(Sacrificial-Layer)的沉积与表面图样化、结构层的垒晶生长、用通道蚀刻将结构层图样化、以及牺牲层的氧化物去除与接触金属化沉积。

3. LIGA

LIGA来自光刻(Lithographie)、电铸(Gaivanoformung)和模造(Abformung)三种技术德语单词,是由德国发展出的微加工技术,在80年代被用来制造厚缩铀所需的扩散喷嘴。

LIGA技术利用X光曝光与金属微电铸翻磨技术制出高深宽比结构,其特色在于能用来制造硅基制程无法制造的金属件,或作为塑料、陶瓷组件等的成形模具。 不过,由于需要X光做为加工的曝光源,因此成本相当高昂。

传感器的功能定位

MEMS组件的功能为换能器(Transducer),包括传感器(Sensor)和致动器(Actuator)两类,其与负责运算控制的CPU或MCU密切相关。传感器用于接受外界的刺激;致动器则接受来自控制器的指令并做出要求的动作反应。其工作过程类似人体通过五官接受外界的信息,经过大脑的思维和指令,做出相应的动作。在MEMS系统中,MCU等处理核心就如同人的大脑,而MEMS传感器和致动器分别相当于用来感测外界刺激得眼睛、皮肤等器官,和肌肉、关节等做出反应的肢体。

1. 致动器

MEMS致动器与传统的机械机构不同,其用来将电能、热能、化学能或光能量等转换成机械能。致动器的使用通常都会与其它物理现象,如电信号、光敏信号、微流体等相结合。

一般致动器常用的致动方法有:静电吸附、热变形、压电变形、压力等等,也有其它特别的物理机制方式,如气泡、摩擦力等;运动方式也可分为线性运动、转动、摆动、旋转、震荡等。与致动器技术有关的常见应用产品包括微流致动、RF MEMS组件、投影显示芯片、光开关、微小读写以及致动感应组件等。

2. 感测器

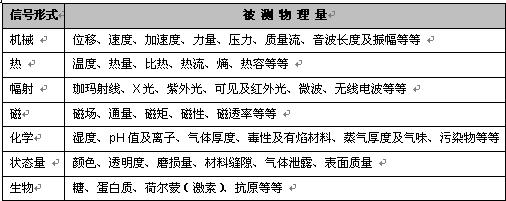

传感器的作用是测量出所在环境中特定现象的变化,包括机械性(加速度、压力、振幅等)、热(温度、比热、熵等)、幅射(X光、可见光、微波等)或磁性、化学、生物、状态等变化。对于这些物理量、化学量或生物量的输入变化,传感器必须能进行精确且稳定的测量,再将结果输出到控制器。输出量可以是气、光、电量等,但最主要的输出方式为电量信号,因为电信号最容易进行放大、反馈、滤波、微分、存贮和远距离操作,更便于传输、转换、处理和显示。

MEMS传感器工作方式很多,包括电阻式、电感式、电容式、阻抗式、磁电式、热电式、压电式、光电式、谐振式、霍尔式(磁式)、电化学式等。

表一 MEMS传感器的测量类型

加速度传感器的技术原理

常见的加速度传感器技术包括压阻式(PiezoresiSTive)、电容式(Capacitive)、压电式(Piezoelectric)及热对流式(Thermal)。除了热对流式加速度传感器外,其它三种方案都是利用硅的机械性质所设计出的可移动结构,来感测不同方向的加速度或振动等运动状况。压阻式、电容式及压电式加速度计的内部都具有质块(Mass)、弹簧(Spring)、阻尼器(Damper)三大基本机械性结构。按照虎克定律(F = kx)、牛顿第二定律(F = ma)等,只需获得位移,就能进一步求出加速度;此外,应用此原理可延伸设计出单轴、双轴和三轴加速度计。除了机械性单元外,加速度计内部也需包含用来实现信号放大或转换的电子电路部分。

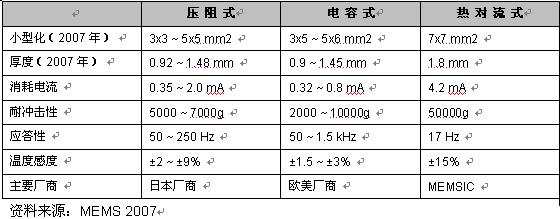

目前压阻式、电容式与热对流式是市场上产品化的加速度传感器采用的主要技术。三者各有其优缺点,但电容式的各项功能皆有中等或极佳的表现,因此发展的潜力极大。

表二 不同加速度传感器技术的特性比较

1. 压阻式加速度传感器

压阻式加速度传感器的原理为压阻效应(Piezoresistive Effect),即半导体材料受到应力作用时,其电阻率会发生变化,因此传感器可通过此原理来感测位移的变化。压阻式加速度传感器结构简单,外形小巧,性能优越,尤其可测量低频加速度。

压阻式加速度传感器采用N型硅单晶作为悬壁梁,在其根部有两个P型电阻接成电桥。当悬臂梁自由端的质量块受加速度作用时,悬臂梁受弯矩作用产生方向为梁的长度方向的应力,从而使四个电阻中两个电阻的应力方向与电流一致,另两个电阻的应力方向与电流垂直。

压阻式加速度传感器产生误差的主要原因是温度。由于传感器中扩散电阻的温度系数较大,电阻值随温度变化而变化,引起传感器的零位漂移和灵敏度漂移。零位温度的漂移一般可用串联电阻的方法进行补偿;灵敏度则随温度变化:当温度升高时,压阻系数减小,感测器的灵敏度也随之减小;反之则灵敏度随温度减小而增大。

2. 电容式加速度传感器

电容式加速度传感器可将非电量的变化转换为电容量变化。其结构中分别由一个可移动的质块与一个相对的固定端作为电容的两极。当外界加速度使可移动极与固定极发生相对位移时,两极间的电容量也会发生变化,通过特殊电路即可将此变化量转换成相对应的输出信号。

随着MEMS和半导体制程的不断进步,原先的一些使用限制得到大幅改善,也让电容式结构成为今日市场上极受欢迎的一种加速度传感器设计方案。电容式加速度传感器具有结构简单、分辨能力高、可非接触测量,除了可以实现微型化需求外,能在高温、高压、强辐射及强磁场等恶劣的环境中工作,也能耐受极大冲击,适用范围极广。

动态反应时间短是电容式加速度传感器的一个显著优点,它能在几兆赫兹的频率下工作,因此特别适合于动态测量。此外又由于其介质损耗小,可以用较高频率供电,因此系统工作频率高,可以用于测量高速变化的参数。

压阻式或热对流式传感器易因外界温度变化而产生零位漂移,而电容式结构则可避免这种问题。电容式加速度传感器的电容值一般与电极材料无关,因此可选择温度系数低的材料;另外传感器本身发热量极小,因此温度对稳定性的影响十分微小。

除了上述优点外,电容式加速度传感器还可测极低的加速度和位移(0.01μm以下),灵敏度及分辨力可以做到很高。

3. 热对流式加速度传感器

热对流式加速度传感器的工作原理是由加速度引起的内部温度变化来测量加速度。其优点在于不会有其它机械方式可能出现的粘连、颗粒等问题,同时能抗受50,000g以上的巨大冲击;此外还有低成本方面的优势。

热对流式加速度传感器的芯片内部会有一个空腔及其内部自然形成一个悬浮的热气团质块。在空腔底部的中央放置一个热源,并在热源的四个方向上等距离且对称的放置由铝和多晶硅组成的热电耦。由于自由对流热场的传递性,任何方向的加速度都会扰乱热场的轮廓,从而导致四个热电耦组的输出电压出现差异,而热电耦组输出电压的差异是直接与所感应的加速度成比例的值。

热对流式的设计也有其自身的缺点。相对于电容式方案,它的功耗较大;目前热对流式加速度传感器也只能做到二轴的方向性。热对流式方案的工作原理决定了它必然对环境温度变化比较敏感,容易产生零点温漂和灵敏度温度漂移;而且频率反应也不能太快,一般小于35Hz。

4. 压电式加速度传感器

压电式加速度传感器基于压电陶瓷等非晶方性(Anisotropic)结构材料对高频微小机械振动的优良响应特性,其结构及工作原理与压阻式及电容式方案相似,且具有不受温度变化影响、防水性佳、电磁干扰保护和绝缘处理性强等技术特性。

压电陶瓷等材料在收到沿一定方向机械力作用而发生形变时会产生出带电的极化效应;机械力撤掉后又会重新回到不带电的状态。因此压电式方案可以对很宽频率和很高辐值的振动讯号获得很准确的量测,并且具有很好的环境抗力。

压电式加速度传感器的基本构造包括三个部份:质块、压电材料及基座。当加速度计受力运动时,惯性质块与基座会产生相对运动,进而使压电材料受力产生应变,并转换成电信号输出,其中产生的电量与外力成正比。

结论

经过了三四十年的发展,MEMS已从工业的科研应用中走进大众市场,并在扮演越来越重要的角色。其与芯片技术的整合将会更密切,最终可望实现具传感功能的SoC芯片。

目前MEMS技术为毫米至微米级,纳米级是其未来的发展趋势之一。此外,目前MEMS元件的成本仍然较高,是阻碍其发展的因素之一,因此还需要厂家开发出更具经济效益的制程技术。

转载请注明来源:加速度传感器网(www.aq315.com)

若本文收录的图片文字侵犯了您的权益,请邮件联系我们,我们将在24小时内予以删除。